Para una correcta aplicación de cualquier tratamiento superficial es esencial el estado de la superficie sobre la cual se debe aplicar.

Debido a que las piezas sobre la que se va a aplicar el recubrimiento provienen de procesos anteriores (estampados, mecanizados, roscados, tratamientos térmicos, etc…), éstas deben ser sometidas a procesos de limpieza previas a la deposición del recubrimiento, de lo contrario nos podemos encontrar con problemas de adherencia o incluso de no recubrimiento. Esto es lo que se denomina la fase de preparación dentro los procesos de recubrimiento.

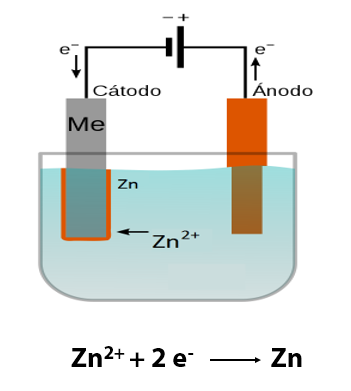

Dentro de los recubrimientos que aplicamos en INELCA, podemos diferencias dos grandes grupos, electrolíticos (Zn,ZnNi, ZnFe) y no electrolíticos (Zn lamelar), y cada uno de ellos tiene un tipo de preparación diferente:

Electrolíticos:

La fase de preparación de los recubrimientos electrolíticos consta, principalmente, de tres etapas: desengrase químico, desengrase electrolítico y decapado.

i)Desengrase químico: Es una fase alcalina, normalmente a base de sosa, encargada de eliminar los aceites provenientes de la mecanización de las piezas o de los procesos de roscados.

ii)Desengrase electrolítico: Es una fase alcalina, normalmente a base de sosa, en la que al efecto de limpieza del desengrase químico se le suma la acción mecánica debida a la generación de gas sobre la superficie de la pieza. Este gas se genera por reacción química al aplicar corriente eléctrica. Gracias a esta acción mecánica se consigue limpiar restos de aceite ocluidos en los poros de las piezas.

iii)Decapado: Es una fase ácida en la que se eliminan restos metálicos y óxidos presenten en las piezas, tanto los que provienen de la oxidación natural, como los que se puedan producir en los tratamientos térmicos. En esta fase se eliminan también los recubrimientos intermedios para almacenaje que puedan llevas las piezas, como puede ser el pavonado.

Los ácidos más habituales utilizados en esta fase son clorhídrico o sulfúrico, a los que se les añade inhibidores para evitar el sobre ataque de las piezas y minimizar la posible hidrogenación.

Zn lamelar:

Los procesos de lamelar, para evitar los procesos de hidrogenación, tienen una preparación diferente. La más habitual consta de desengrase químico y granallado.

i)Granallado: Proceso de limpieza mecánico que consiste en la proyección, sobre las piezas, de material abrasivo.