Proves Covid-19

La plantilla d’Inelca es va sotmetre la setmana passada, en les seves instal•lacions de Sant Esteve de Sesrovires, a les proves per comprovar si estan afectats pel Covid-19 i així garantir la salut de cada un d’ells. Els resultats han estat satisfactoris el que permet seguir amb l’activitat amb seguretat.

A més s’han adaptat les instal•lacions als protocols sanitaris exigits per les autoritats per minimitzar el risc de contagi i crear un espai de treball segur. Aquests protocols requereixen un esforç per part de tots però l’actitud general davant aquesta nova situació és col•laborativa i positiva.

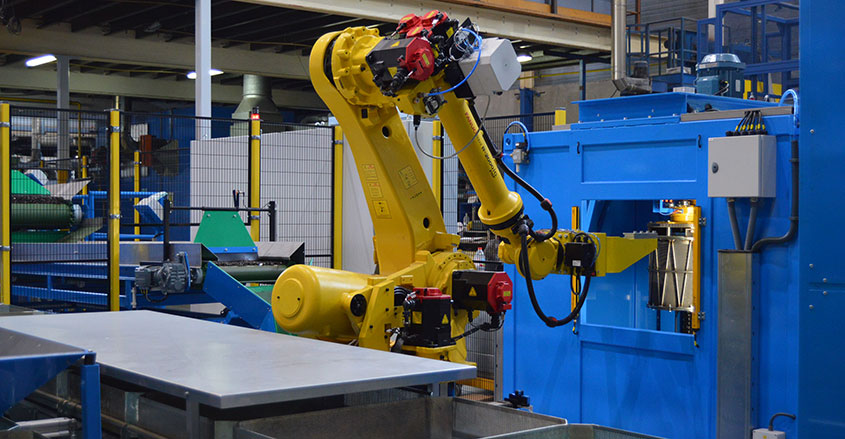

Amb totes aquestes accions dutes a terme es manté el nivell i la qualitat de la resposta per donar servei als nostres clients demandants de tractaments de superfícies metàl•liques.